مع دخول تصميم الهواتف الذكيّة عصر الشّاشات الكاملة، جرّب العديد من المصنّعين مجموعة متنوّعة من أشكال الشّاشات، مثل الشّاشة ذات الشقّ على شكل قطرة الماء للكاميرا الأماميّة (WaterDrop screen) أو الشّاشة الّتي تحتوي على حزّ علوي (notch slot screen) أو تلك التي بها فتحة علويّة بأقصى الطّرف مخصّصة للكاميرا الأماميّة (blind hole screen).

oppo a92 هو المنتوج الجديد من السّلسلة ‘أ' (A) للعلامة الدوليّة وهو يمثّل أوّل هاتف مزوّد بشاشة ذات فتحة من المجموعة ذات نفس السّعر لمنتوجات .OPPO

أسباب اعتماد شاشة ذات فتحة في هاتف OPPO A92

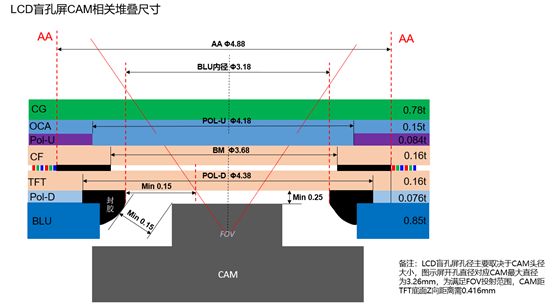

بالمقارنة مع شاشة ”قطرة الماء”، فان استعمال الفتحة العلوية يساهم في تصغير حجم الإطار العلوي أكثر، وفي نفس الوقت يمكّن من احتواء كاميرا ذات حجم أصغر. وتمّ تصميم قطر الفتحة البالغ من الحجم 4.88 مم ليزيد من نسبة حجم الشّاشة مقارنة بجسم الهاتف (النّسبة الحالية هي 90.5 %) وذلك من أجل تحسين تجربة المستخدم البصريّة، حيث أنّ الشّاشة ذات الفتحة ستكون أكثر جاذبية خاصّة بالنسبة للمستخدمين الذين لا يحبذون الشّاشة ذات الحزّ العلوي.

كيفية إضاءة الفتحة العلويّة بالشّاشة

يتمثل مبدأ شاشة ”قطرة الماء” في السّماح للضّوء بعبور الكاميرا عبر لوحة الغطاء، إلاّ أنّ الشّاشة ذات الفتحة لا تخترق طبقة لوحة الشّاشة ولكنّها تسمح للضّوء بالمرور مباشرة عبر الشّاشة ودخوله للكاميرا.

تبلغ نسبة نفاذ الضّوء الأوّلي للشّاشات الزّجاجيّة حوالي 80 %. وإذا تمّ استخدامه على الشّاشة ذات الفتحة فإنّ ذلك سيؤدّي لنقص في دقّة الكاميرا، لذلك يحتاج المهندس إلى ضبط هيكل الشّاشة.

يمرّ الضّوء عبر هيكل شاشة متكوّن من 7 طبقات عند اختراقه للشّاشة ودخوله الكاميرا. ومن بين هذه الطّبقات: طبقة التّسرب والطبقة الواقية. وعملت مجموعة من كبار مهندسي OPPO معا بهدف تحسين نفاذ الضّوء قدر الإمكان.

وبعد التّحليل والبحث لمدّة شهرين، تمّ أخيرا التّوصّل لتحسين نفاذ الضّوء من حوالي 80 ٪ إلى 89 ٪ من قبل المهندسين. وفي الوقت نفسه، تم بناء هذه الشّاشة بشكل أكثر دقّة بفضل عمليّة الطّحن (grinding process).

يكمن الحلّ لمشكلة نفاذ الضّوء في طبقة شرائح الترانزستور الرّقيقة. فخلال التّصنيع تخضع هذه الأخيرة لعمليّة حفر تجعل سطحها خشنا ومحفّرا وبذلك تؤثر في مدى انتقال الضّوء وفي دقّة الكاميرا على حدّ السّواء. وإذا كانت جودة صقل طبقة شرائح الترانزستور الرقيقة غير جيّدة بما فيه الكفاية، فإنها بذلك ستؤثّر على نفاذ الضّوء ودقّة الكاميرا.

وبهدف إيجاد حلّ لهذه المشكلة الرّئيسيّة، قرّر المهندسون من ذوي الخبرة، تحسين جودة عمليّة ترقيق اللّوحة (الحفر والصّقل)، حيث قاموا بتطبيق عملية صقل محسّنة على كل من السّطح السفلي لطبقة شرائح الترانزستور الرقيقة والسّطح العلوي لطبقة مرشّح الألوان، بحيث يتم تحسين دقة الشّاشة بشكل كبير.

ومن أجل تحقيق نتيجة مثاليّة، قام فريق المهندسين بتعديل ستّة اصدارات من مخطّطات مطابقة متعلّق بحجم وسرعة الصّقل، حيث قاموا بتعديل 4-5 مجموعات من المعايير لكل مخطّط.

وفيما يتعلّق بالحفر، حاولوا بشكل متكرّر معرفة المعيار الّذي سيكون أكثر ملاءمة للحلّ والوقت والتّحكم في دقة الحفر. كما تمكّن المهندسون من التّحكم في قطر الجسيمات من مسحوق التلميع وكمية مزيل التلميع اللازمة لتحسين السّطح بشكل مثالي. وتمّ بذلك الحصول على شاشة مصقولة جيّدا ولمّاعة.

وبفضل الشّاشة المحسّنة، أصبحت دقة الكاميرا لهاتف OPPO A92 تنافسيّة جدّا بالمقارنة مع مجموعة المنتوجات ذات السّعر المماثل.

كيفية تمّ تحسين جودة الفتحة العلويّة

لمنع تسرّب الضّوء واحتمال انخفاض جودة الصّورة بالنسبة لشاشةLCD ذات الفتحة العلويّة، تمّ توزيع اللّصق مرّتين في الفتحة للحدّ من تسرّب الضّوء. ويحتاج المهندسون أيضا للتّحكم بدقّة في عملية منع تسرّب اللّصق، أي إدارة الفجوة بين طبقة اللّصق والكاميرا أثناء عملية توزيع اللّصق وعلى الأطراف.

وتوجد مرحلتان لتوزيع اللّصق في عمليّة الإنتاج. وهي كالآتي: عملية التّوزيع الأولى: تكون الإبرة (صمّام التوزيع) ثابتة، والقاعدة مائلة بزاوية 5 درجات، ثم يتمّ تحريك الشّاشة بحركة دائريّة من أجل التّوزيع.

عملية التّوزيع الثانية: تكون الإبرة (صمّام التوزيع) ثابتة، والقاعدة مائلة بزاوية 45 درجة، ثم يتمّ تحريك الشاشة بحركة دائريّة للتوزيع.

ومن بين الشّاشات السّابقة التي تم إنتاجها بكمّيات كبيرة، لم تتمكّن عمليّة التّوزيع الثّانية لهواتف الفتحة العلويّة من التّحكم في العمليّة بالكامل، وكان هناك خطورة التّداخل مع الكاميرا (انظر للموقع الموضّح بسهم في الصّورة أدناه). ونتيجة لذلك، كان من الضّروري التّحكم في المسافة بين وضع اللّصق ونقطة تداخل الكاميرا.

وبعد شهر من التّجربة والبحث، وجد فريق المهندسين أخيرًا حلاً فعالاً.

إنّ الطريقة السّابقة لم تكن مرضيّة بما يكفي، والسّبب يعود إلى أنّ كاميرا الأشعّة تحت الحمراء تقوم بمسح عرض التّوزيع (حوالي 0.25 مم) فقط، بحيث يستحيل معها استيعاب تأثير التّوزيع بدقة.

وسعى المهندسون في OPPO إلى تحقيق التّميز فقاموا باضافة عدسة TOF إلى آلة الفحص، وبهذه الطّريقة وإضافة إلى عرض اللّصق، كان بالإمكان مسح المخطط التفصيلي للّصق بواسطة عدسة TOF، مما يجعل عملية المسح الرّقمي أكثر دقّة. وبالتالي، تمكّن المهندسون من التّحكم بفاعليّة في توزيع اللصق، بما في ذلك منع نقطة التّداخل مع الكاميرا وحمايتها. وتمّ بذلك تأمين إنتاج كبير من الشّاشات مع ضمان جودتها.